با ماشین های تسمه فولاد چه مشکلی ایجاد می شود؟

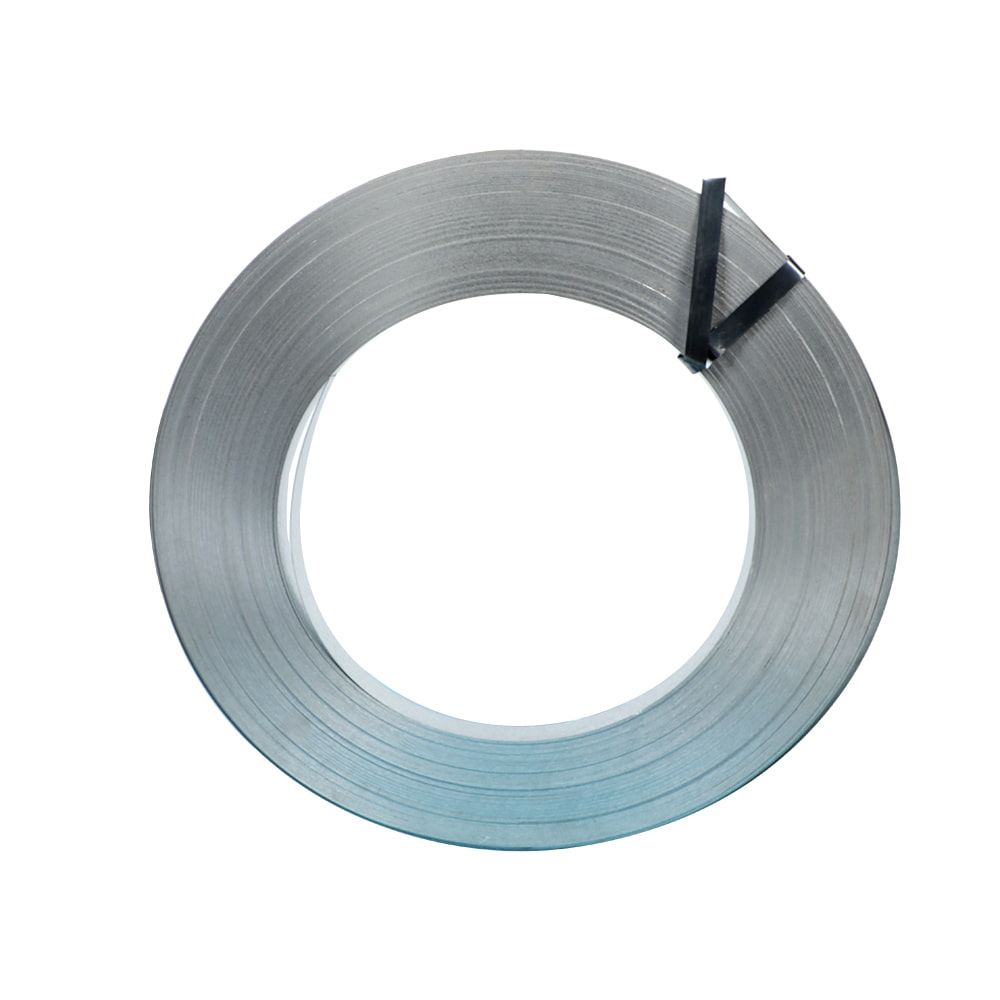

ماشین های تسمه ای فولادی کارگاههای حیاتی در صنایع اعم از ساخت و ساز و چوب تا ساخت فلز و پالت های سنگین هستند. در حالی که در هنگام نگهداری قوی و قابل اعتماد است ، این ماشین ها می توانند با مسائل عملیاتی روبرو شوند که یکپارچگی ، کارآیی و ایمنی را به خطر می اندازد. درک مشکلات متداول و پیشگیری از آنها برای صاف کردن عملیات مهم است.

1. تنش متناقض یا تسمه های ضعیف:

- مشکل: تسمه های اعمال شده بیش از حد به راحتی قادر به تأمین بار موثر نیستند ، در حالی که تنش بیش از حد می تواند به بار یا حتی خود تسمه آسیب برساند. تسمه های ضعیف ممکن است در حین کار یا حمل و نقل شکسته شوند.

- علل: سنسورهای تنشی فرسوده یا نادرست کالیبره شده ، چرخ دنده های تنش ، تنظیمات نادرست تنش برای سنج/نوع بند/نوع ، نقص سیستم هیدرولیک (در کشش های هیدرولیک) یا فشار هوا کافی (در سیستم های پنوماتیک).

- پیشگیری: بررسی های کالیبراسیون منظم با توجه به مشخصات سازنده ، استفاده مداوم از تسمه های با کیفیت در ظرفیت دارای امتیاز دستگاه ، بازرسی روتین و روغن کاری مکانیسم های تنش ، اطمینان از فشار صحیح هوا/سطح مایعات هیدرولیک.

2. خرابی مهر و موم/اتصال:

- مشکل: مهر و موم (جوش یا ترد) که بند بند را به هم می زند ، به پایان می رسد و باعث می شود تسمه از بین برود. این یک نقطه شکست بحرانی است.

- علل: فکهای آب بندی کثیف ، فرسوده یا نادرست. تنظیمات درجه حرارت نادرست (برای جوشکارهای اصطکاک) ؛ تنظیمات فشار نادرست ؛ آب بندی فرسوده یا آسیب دیده می میرد. آلودگی (روغن ، گریس ، زنگ زدگی) روی بند در نقطه مهر و موم. با استفاده از تسمه ناسازگار با روش آب بندی (به عنوان مثال ، رنگ یا پوشش تداخل در جوشکاری).

- پیشگیری: تمیز کردن روزانه فک ها و درگذشت ها ، بازرسی منظم برای سایش یا آسیب و جایگزینی به موقع ، پایبندی دقیق به تنظیمات توصیه شده برای نوع و سنج ، اطمینان حاصل می شود که بند در نقطه مهر و موم تمیز و خشک است و از مواد تسمه سازگار استفاده می شود.

3.

- مشکل: بند نتوانسته است به راحتی از سیم پیچ به داخل دستگاه ، لگد ها یا مربا در طول چرخه خوراک یا تنش تغذیه شود و باعث توقف شود.

- علل: سیم پیچ نصب شده یا آسیب دیده نادرست (ایجاد مشکلات UndInd) ، چرخ های خوراک فرسوده یا آسیب دیده ، راهنماهای خوراک نادرست ، اصطکاک بیش از حد در مسیر خوراک (خاک ، برآمدگی در راهنما) ، حافظه تسمه ای (مجموعه کویل) که باعث پیچیدگی یا لگد زدن آن می شود ، ضخامت بند/ضخامت نادرست برای راهنماهای دستگاه.

- پیشگیری: نصب و حمل و نقل مناسب سیم پیچ ، تمیز کردن منظم مسیر خوراک و راهنماها ، بازرسی و جایگزینی چرخ های خوراک فرسوده و راهنما ، استفاده از تسمه با حداقل حافظه یا تهویه آن قبل از استفاده ، اطمینان از مشخصات دستگاه مطابقت دارد.

4. سایش مکانیکی و خرابی مؤلفه:

- مشکل: با گذشت زمان ، اجزای بحرانی از بین می روند و منجر به کاهش عملکرد ، نویز ، لرزش و تجزیه نهایی می شوند. نقاط مشترک شامل چرخ دنده ها ، یاتاقان ها ، بوش ها ، غلطک ها و تیغه های برش است.

- علل: سایش و پارگی عملیاتی طبیعی ، عدم روانکاری ، قرار گرفتن در معرض گرد و غبار/زباله های ساینده ، اضافه بار دستگاه ، خستگی فلزی.

- پیشگیری: پیروی دقیق به برنامه روغن کاری سازنده با استفاده از روان کننده های توصیه شده ، بازرسی های بصری منظم برای سایش یا سر و صدای غیرمعمول ، جلوگیری از عملکرد فراتر از ظرفیت رتبه بندی شده دستگاه ، جایگزینی سریع قطعات مصرفی مانند تیغه و مهر و موم.

5. خطای اپراتور و سوء استفاده:

- مشکل: عملکرد نادرست می تواند منجر به بسیاری از مشکلات فوق و خطرات ایمنی شود. این شامل تنظیمات نادرست ، مجبور کردن دستگاه ، استفاده از تسمه های آسیب دیده یا دور زدن ویژگی های ایمنی است.

- علل: آموزش کافی ، عدم وجود روشهای عملیاتی روشن ، نارضایتی.

- پیشگیری: آموزش جامع اپراتور اولیه ، کتابچه راهنمای عملیاتی به راحتی در دسترس و شفاف ، آموزش منظم تازه سازی ، اجرای پروتکل های ایمنی و تقویت فرهنگ استفاده و نگهداری از تجهیزات مناسب.

اهمیت نگهداری فعال:

مؤثرترین استراتژی برای به حداقل رساندن مشکلات مربوط به دستگاه های تسمه فولاد ، یک برنامه نگهداری فعال است. این شامل:

- تعمیر و نگهداری برنامه ریزی شده: به دنبال برنامه نگهداری سازنده به طور دقیق برای روغن کاری ، بازرسی و جایگزینی بخشی.

- چک های روزانه: اپراتورهایی که قبل از شروع چک های اساسی (پاکیزگی ، فشار هوا ، سایش آشکار) انجام می دهند.

- نگهدارنده ضبط: ورود به فعالیت در زمینه نگهداری ، مسائل مربوط به مشکلات و قطعات جایگزین شده برای ردیابی سلامت دستگاه.

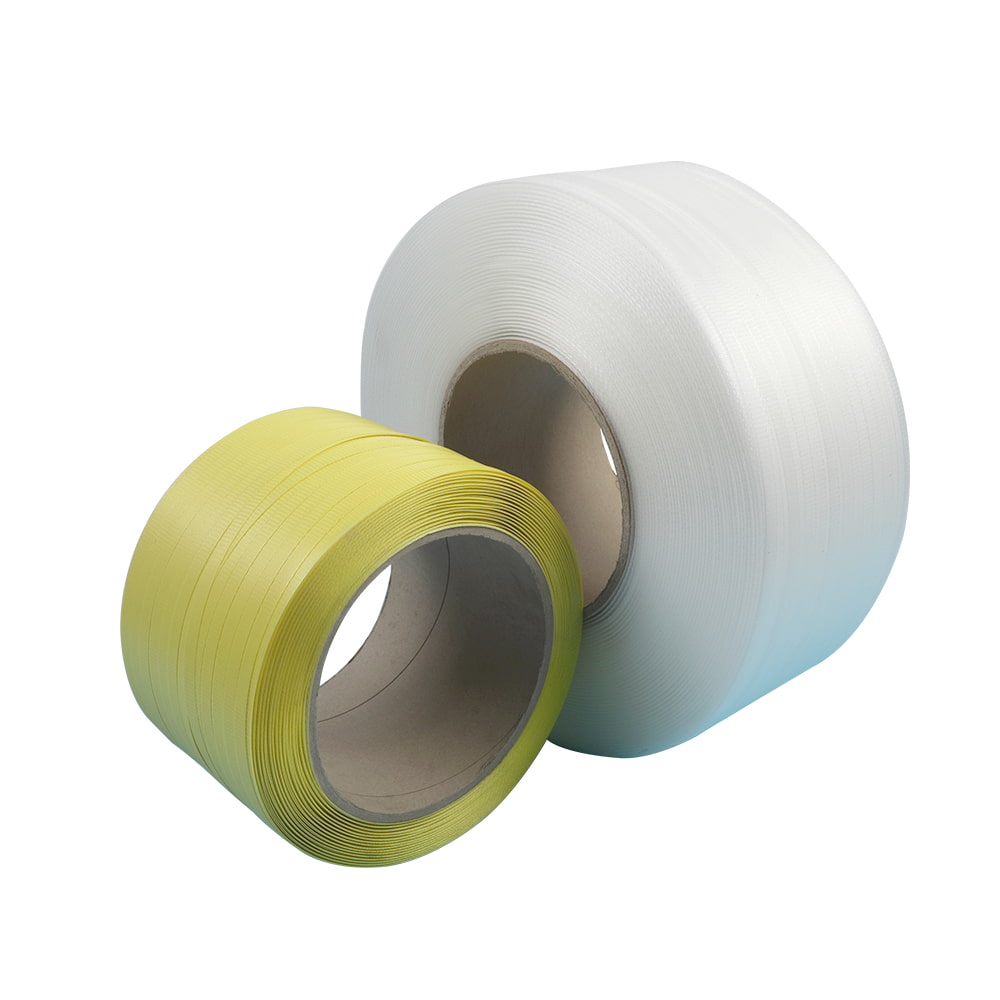

- مواد مصرفی با کیفیت: با استفاده از تسمه های فولادی با کیفیت بالا و قطعات جایگزین تولید کننده تولید کننده که برای مدل ماشین خاص طراحی شده است. $ $

EN

EN